2.1.5 El Diagrama de Ishikawa (Causa-Efecto, Columna de Pescado o de las 6M).

¿Qué es el Diagrama de Ishikawa?

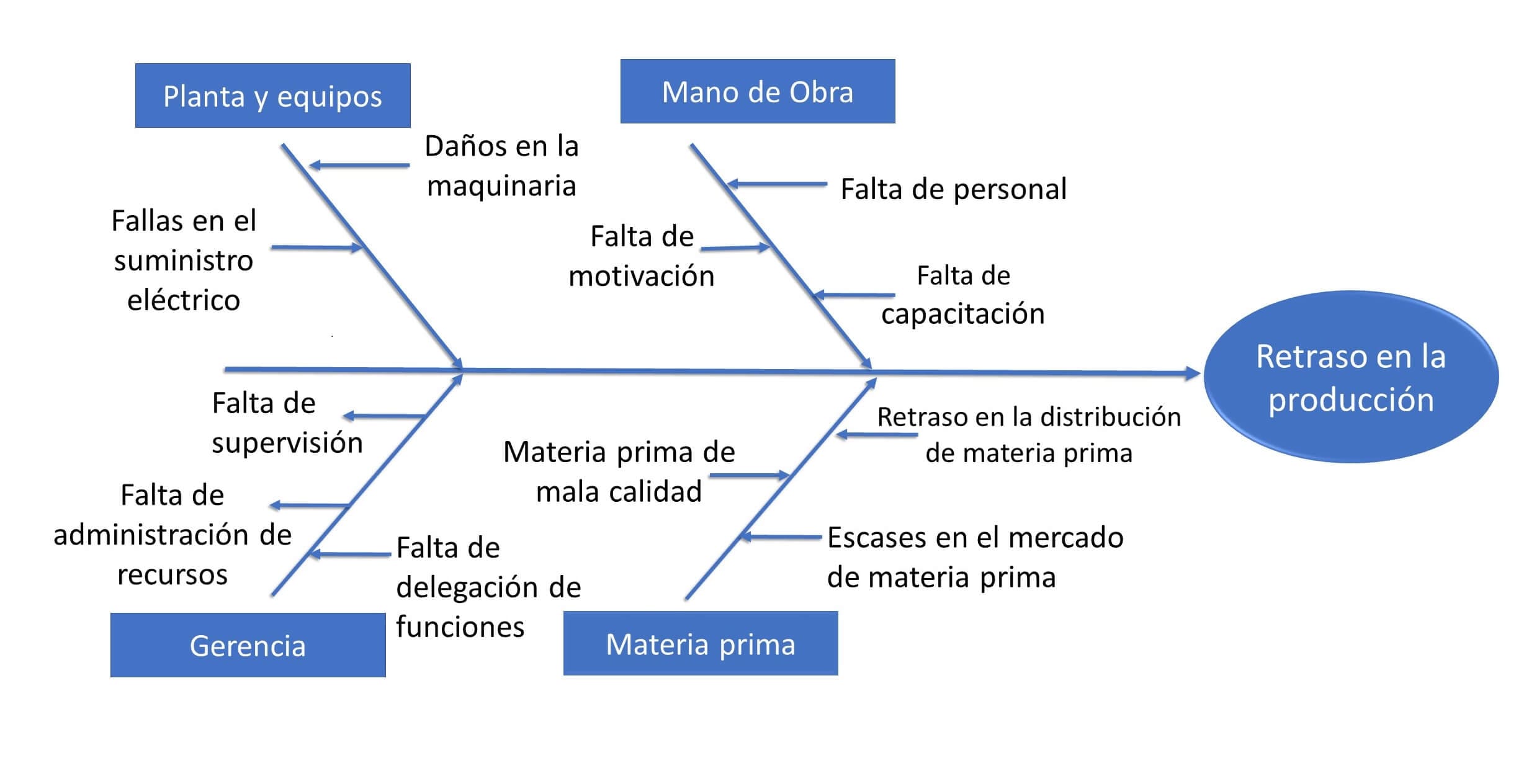

También llamado de Diagrama de Causa y Efecto, Diagrama de Espina de Pescado o Diagrama de los 6Ms, el diagrama de Ishikawa es una herramienta que ayuda a identificar las causas raíces de un problema, analizando todos los factores involucrados en la ejecución de un proceso.

El problema, también llamado de efecto, puede ser cualquier comportamiento o resultado indeseado. Por ejemplo, las faltas constantes de un colaborador o un reclamo específico de un cliente importante.

¿Cuáles son las principales aplicaciones del Diagrama de Ishikawa?

Siempre que exista una situación indeseada en tu empresa, el diagrama puede ser aplicado. De todos modos, su principal utilización es la identificación de causas de dispersiones e inconformidades.

Ventajas:

Entre estas ventajas, están:

- mejoras de los procesos;

- identificación de causas;

- jerarquización de las causas encontradas;

- mayor visibilidad de los problemas;

- registro visual, facilitando análisis futuros;

- participación del equipo en la gerencia de calidad;

- organización de ideas;

- trabajo en equipo.

¿Cómo aplicar el Diagrama de Ishikawa o Diagrama de Causa y Efecto?

Ahora que ya sabes qué es el Diagrama de Ishikawa y conoces sus beneficios y aplicaciones, es hora de verificar cómo aplicar el método. Abajo, compartimos un paso a paso para facilitar. ¡Acompáñanos!

1. Define el problema

El primer paso es definir el problema (efecto) que será analizado. En ese momento, es importante ser específico, definiendo el obstáculo de manera objetiva.

También es fundamental que esta cuestión pueda ser mensurada, si no, será difícil determinar si la causa fue eliminada.

2. Crea la espina de pescado

La versión original del Diagrama de Ishikawa cuenta con 6 tipos de causas, los llamados 6 Ms:

- método: secuencia de acciones en forma de patrones, que son utilizadas para ejecutar el proceso;

- máquina o equipamiento: diversos problemas son derivados de errores o fallas en máquinas. Dentro de esa categoría, las causas pueden ir desde falta de manutención hasta la utilización inadecuada;

- mano de obra o personas: la falta de calificación, la desmotivación y la imprudencia de colaboradores o proveedores pueden ser la causa de muchos problemas. La influencia también puede venir de la familia, por ejemplo;

- materiales: puedes ser la materia prima utilizada en el proceso o cualquier otro material fundamental;

- medida: es la categoría de las decisiones y acciones tomadas anteriormente. Ellas pueden haber alterado el proceso y dar origen al problema;

- medio ambiente: es el contexto que puede favorecer el surgimiento de problemas. Polución, calor y falta de espacio son algunos ejemplos.

3. Reúnete con el equipo y analiza las causas

Ese es el momento de levantar todas las posibles causas para el surgimiento del problema, llevando en cuenta la estructura de los 6Ms.

La sugerencia es hacer una lluvia de ideas con la participación de las personas involucradas con la cuestión, así como profesionales de otras áreas, con diferentes visiones y perspectivas.

Investiga todos los puntos que surjan, incluyendo aquellos que parecen improbables. Una pregunta que suele ayudar es “¿por qué esto está pasando?”. Escribe cada una de las causas dentro de las 6 categorías.

4. Haz subgrupos

Analiza cada categoría de causas y crea subgrupos. Por ejemplo, al investigar las faltas de un empleado, dentro de “máquina” o “equipos”, puede estar la subcategoría “coche”.

Dentro de esa subcategoría pueden existir otras causas, como “motor”, “neumáticos”, etc.

5. Destaca la causa principal

Después de concluir el diagrama, destaca la causa principal que generó el problema. Dependiendo del caso, puede haber más de una.

Comentarios

Publicar un comentario